原料和水混煉時,可形成泥團。這種泥團在外力作用下,能變成任何形狀而不開裂。當外力作用停止時,保存已改變了的形狀不變。原料的這種性質稱為可塑性。

從物理化學的觀點來看,原料的可塑性是很復雜的,目前還有許多沒有弄清楚的實質問題。

經驗告訴我們,原料礦物成分、顆粒大小、膠體(一般指小于0.001mm的顆粒)含量多少、拌合水的用量等,均影響原料的可塑性。顆粒越細、比表面積越大、分散度越高,則可塑性物質固相與液相接觸面越大,可塑性也越高。膠體含量越多,可塑性也越高。壚坶土可塑性高于高嶺土的原因,就是因為壚坶土含鋁英石部分較多的緣故。而鋁英石是由成分變動很大的氧化硅和氧鋁水化物及膠體的混合物所構成。原料的可塑性在很大程度上取決于拌合用水量,只有控制固體與液體間的一定比例,才能得到適當的可塑性。這個比例是由試驗求得的,如果液體的量不夠,則所得軟泥容易碎解;如果液體的量過多,則軟泥會粘手,并且會流散開來。

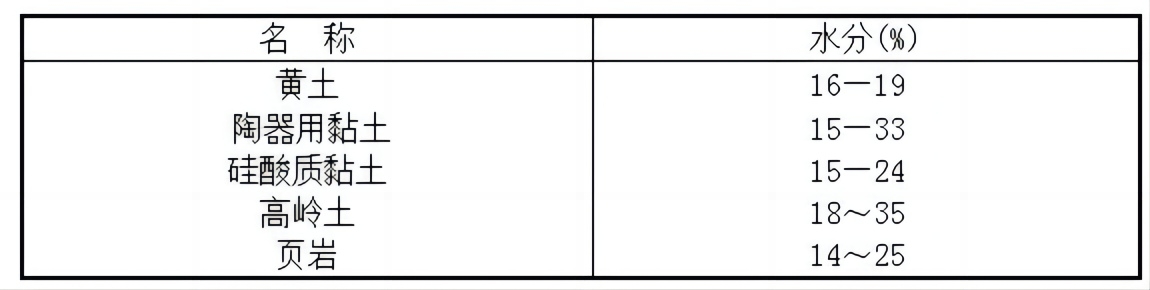

不同原料所需水量如表2-17所示。

Ip=W液- W塑

式中 W液-液性限度(%);

w塑——塑性限度(%)。

原料的塑性指數要求范圍如表2-18所示。

▲表2-18 原料的塑性指數要求范圍

為了提高原料的可塑性,可將其在潮濕環境中陳化一個時期,使其經過一個能增加材料疏松程度和分散性的過程。

一般可塑性太強的原料,水分含量較多,干燥收縮也較大,因而容易產生開裂,為了降低可塑性,可以摻一些瘠性物料,如石英砂、粉煤灰、煤渣或塑性較差的黏土、頁巖、煤矸石等。

需要指出的是,現在我國磚瓦行業中沿用的表述可塑性的方法是1911年由瑞典人阿特博格(A.Atterberg)提出來的,也稱為阿氏可塑性指數。這種方法多年以來廣泛用于土壤學、土力學、工程地質學等部門。我國磚瓦行業雖說使用了多年,但僅是針對軟質、分散的黏土原材料而言的,也是一種較為粗放式的試驗方法。實踐證明,已知塑性指數的黏土原料,由于含水率、加工處理過程等因素的影響,所表現出的可塑性程度并不一致。這是因為在磚瓦生產中單憑使用阿氏塑性指數來判斷黏土原料的塑性以及對其生產工藝的適應性是遠遠不夠的。例如,有兩種黏土原料的塑性指數幾乎相同(一個為13.7,另一個為13.5),但是干燥收縮分別為7.18和4.42,相差很大。該例說明,就是對分散程度很高的黏土原料,這種試驗方法本身都有很大的誤差。

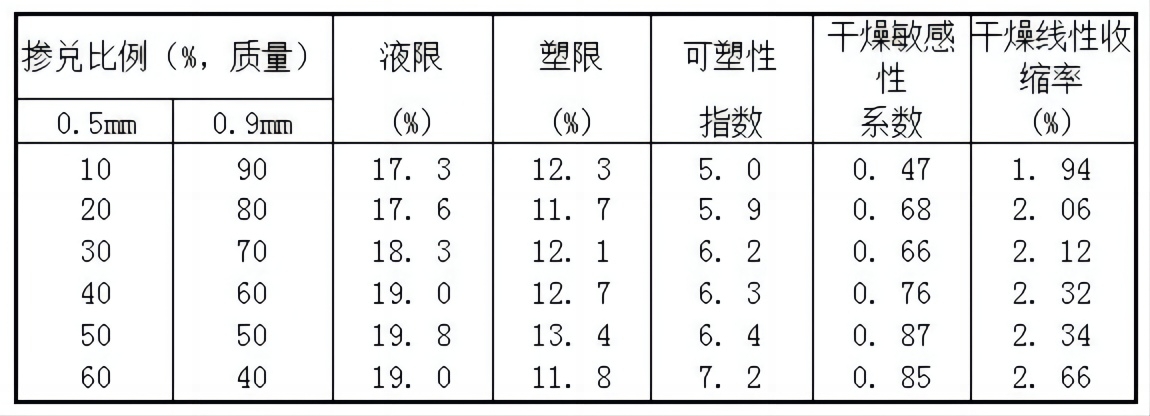

對煤矸石、頁巖等這些靠顆粒尺寸減小而獲得塑性的材料來講,使用這種方法時就會有很大的偏差。因為煤矸石、頁巖這類原材料可塑性的高低,是依靠加工破碎,使其顆粒尺寸減小到一定程度后,加入水分使顆粒疏解(陳化)等來實現的,并且在加工處理過程中是可變化的。普通制磚黏土所具有的可塑性指數是相對穩定的,而這類依靠破碎加工處理使顆粒尺寸減小而獲得可塑性的材料,其可塑性指數在加工處理過程中是可變的,例如某種煤矸石在試驗室中全部粉碎到0.9mm以下時,按照土工試驗方法,對其可塑性指數進行測定,可塑性指數僅為7.2,但是加入40%的過火矸石后(基本上無可塑性),其混合料經加水攪拌、陳化、細碎對輥機碾練、真空擠出機擠出后,其成型后小試樣的可塑性指數竟達到了10.5;又如某地的頁巖,在試驗室中全部粉碎至0.9mm以下時,按土工試驗方法測得的可塑性指數為8.4,但是加入40%(質量比)的粉煤灰后,經加水攪拌、陳化,細碎對輥機碾練、真空擠出機擠出后的小試樣的可塑性指數競達到了9.5。按照土工試驗方法經過再驗證試驗后仍是如此,這就充分說明了目前磚瓦行業沿用的土工試驗方法不能正確地反映出煤矸石、頁巖這類原材料在加工、處理、成型中物料的特性。為了進一步證明頁巖(或煤矸石)這類原材料依靠顆粒尺寸減小而獲得塑性的事實,在試驗室中選取石家莊附近某地的中硬質頁巖,將其分為兩組進行粉碎。一組為全部通過0.9mm篩;另一組為全部通過0.5mm篩。而這一同樣礦物組成的頁巖,僅因粒度不同,其可塑性指數的差異就很大,一為4.8(0.9mm),一為8.9(0.5mm)。為進一步驗證這種現象,又將這兩組分別粉碎的頁巖原材料按不同比例摻合在一起,測定其可塑性指數、干燥線收縮率和干燥敏感性系數,測定結果如表2-19所示。

▲表2-19 同一半硬質頁巖不同粒度的混合料的物理性能

從表2-19中可明顯看出,隨著混合料中0.5mm以下顆粒組分的增加,混合料的可塑性指數、干燥敏感性系數及干燥線性收縮率均有增大的趨勢。這就充分說明了用土工試驗方法不能夠完全對頁巖、煤矸石等依靠顆粒尺寸減小而獲得塑性的原材料的性質進行正確的評價。

從以上分析說明,可塑性的高低,與黏土礦物顆粒尺寸的關系極大,例如,假設某種黏土中所含的黏土礦物種類和總量與某種頁巖所含的黏土礦物的種類和總量完全相同的情況下,由于黏土中黏土礦物顆粒分散得很均勻,而且很細小,用土工試驗方法測得的可塑性指數就要高出頁巖很多。如果將頁巖充分地粉碎,使頁巖中的黏土礦物達到像黏土中所含黏土礦物顆粒的細分散狀態,有可能用土工試驗方法測得的可塑性指數會與黏土的相同。但是實際生產中是無法做到的,從而使得煤矸石、頁巖這樣的原材料,在生產加工、處理過程中,可塑性的波動很大。另外,因這類依靠顆粒尺寸減小而獲得塑性的材料,在生產過程中,要經破碎、加水攪拌、陳化、碾練、抽真空處理等過程,每經過一道工序,其顆粒尺寸都在減小,或因水的作用而顆粒疏解,其可塑性會得到逐步提高。因而,對這類原材料可塑性的測定,應在擠出機出口處取樣測定其可塑性,或是采用其他表述方法。

傳統的阿氏塑性指數測定方法,在一定程度上掩蓋了含高比例蒙脫石頁巖(煤矸石)材料的危害性。如有的廠家技術人員就非常迷茫——自己的頁巖原材料的可塑性指數并不是太高,但是坯體的裂紋卻非常多,無法解釋這種現象。其實,單憑阿氏可塑性指數從根本上就不能夠完全反映出含蒙脫石頁巖原材料的工藝性能。

內容來源于百度

電話:0537-8726655

手機:15554406518

微信:zwpt123

地址:山東省金鄉縣智慧產業園