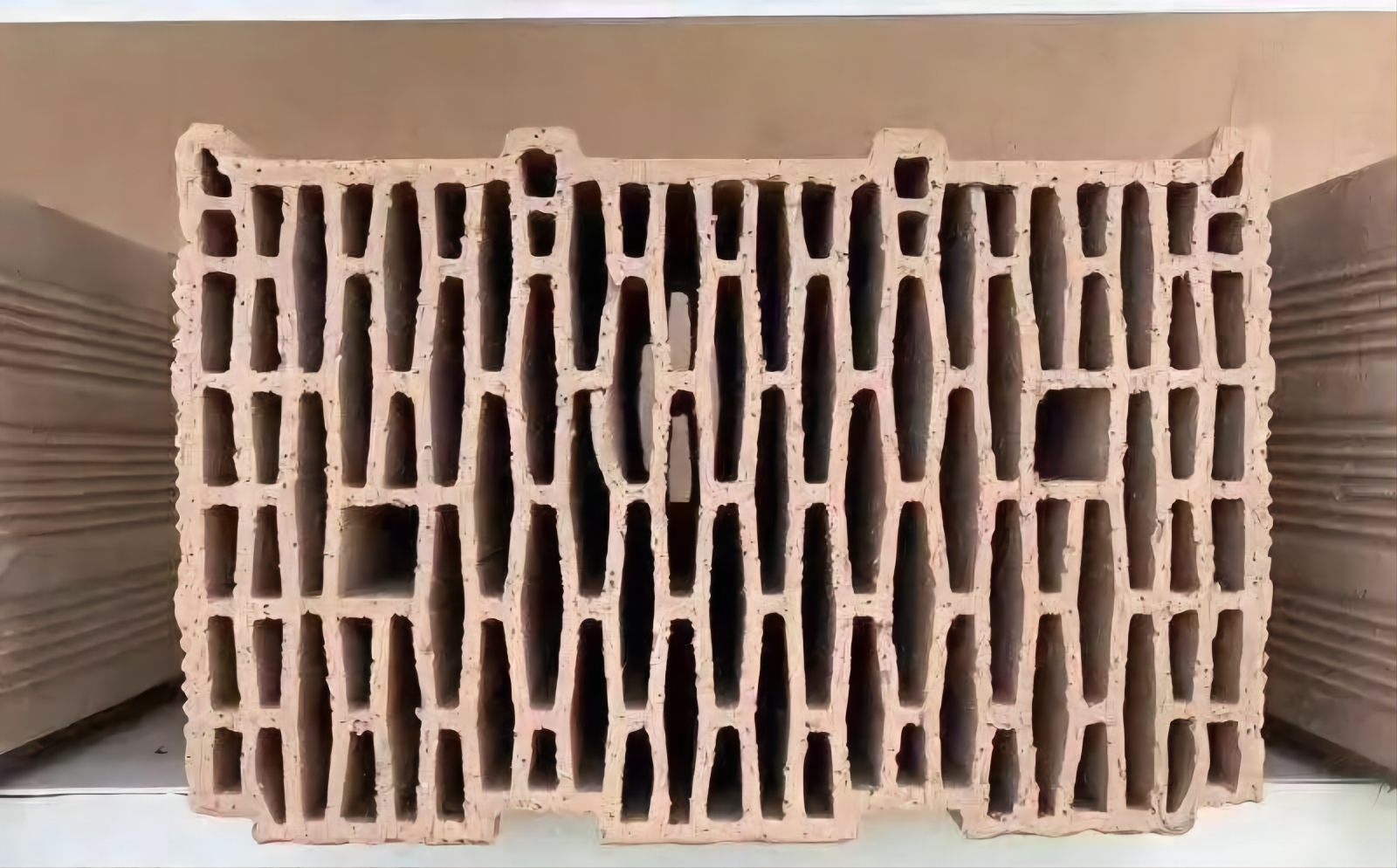

經(jīng)過10年的生產(chǎn)實踐,我們認為焙燒溫度對空心磚制品的質(zhì)量影響極大,下面就磚坯在焙燒窯內(nèi)的化學反應影響及控制窯溫以提高產(chǎn)品質(zhì)量提出幾點看法,供讀者參考。

1、磚坯在焙燒時的化學分析

1.1CaCO3在焙燒時的化學分析CaCO3

原料含有一定量的CaCO3,在900℃左右高溫下,發(fā)生分解反應生成活性很高的CaCO,反應公式為:CaCO3加熱分解為CaO和CO2.當出窯后受到潮濕空氣時,氧化鈣在煤矸石內(nèi)消解,體積膨脹1.5-3倍,反應式為:CaO+H2O=Ca(OH)2,其消解產(chǎn)生的應力使磚酥裂。若在950℃以上高溫,具有活性的氧化鈣變成一種“死燒”的氧化鈣,它的結(jié)晶粗大,內(nèi)表面積小,結(jié)構(gòu)緊密,消化緩慢,與水作用較為困難,更重要的是因為水化速度與水化產(chǎn)物的轉(zhuǎn)移速度相適應,氧化鈣與原料中其它組分有充分時間結(jié)合而生成較為穩(wěn)定的礦物,例如硅酸三鈣等等,其體積膨脹大為減小。

1.2碳酸鎂(MgCO3)的化學分析

制磚原料中含有MgCO3,它的分解溫度較低(730-760℃),反應式為MgCO3加熱分解為MgO和CO2,也具有一定的活性,與水化合形成氫氧化鎂,反應式為MgO+H2O=Mg(OH)2,其體積膨脹12%,使燒結(jié)磚爆裂。但在高溫焙燒下,MgO也變成“死燒”狀態(tài),消化速度十分緩慢,避免了燒結(jié)磚的膨脹。

1.3鐵化合物的化學分析

焙燒過程中,在充分氧化條件下,碳可以充分燃燒,坯體中的各種鐵化合物也可充分氧化生成紅色的高價鐵(Fe2O3).否則,由于碳與氧的結(jié)合能力大于鐵,常首先奪取氧而燃燒,這時,如果氧氣不足,坯體中的各種鐵化合物就只能生成低價的黑色的氧化亞鐵(FeO)了。而在通風不知嚴重缺氧焙燒時產(chǎn)生大量的CO,其強力的還原作用還常常要奪取Fe2O3中的氧,將Fe2O3還原為黑色的氧化亞鐵——變成黑疤。在含硫的物料中,由于硫與氧的結(jié)合更強,就會奪取氧使Fe2O3還原成氧化亞鐵,嚴重影響產(chǎn)品質(zhì)量。

2、焙燒溫度的調(diào)控

窯爐燒成按工藝過程分預熱、燒成、冷卻三個階段進行,在實際操作中,各管道閥門的使用、鼓冷風機的使用、進出車速度、這幾個環(huán)節(jié)與窯爐的燒成是緊密相連的。控制好各環(huán)節(jié),就能使窯爐形成和保持理想的焙燒氛圍,有利于產(chǎn)品的燒成質(zhì)量。

2.1各管道閥門的使用

合理調(diào)節(jié)排煙管道閥門和抽余熱管道閥門,可控制窯內(nèi)通風量,平衡窯內(nèi)斷面風量和熱量。風量大小與燒成速度有緊密關系,決定其產(chǎn)量與質(zhì)量,具體操作是根據(jù)窯內(nèi)溫度升降趨勢,決定開啟還是關閉哪對閥門,通過調(diào)節(jié)排煙風機保證窯內(nèi)各點溫度,尤其是燒成帶溫度,使其穩(wěn)定在一個正常的燒成范圍。

2.2鼓冷風機的使用

焙燒窯窯尾門上安裝的鼓冷風機的開啟與排煙風機一起控制著窯內(nèi)通風量,一方面決定著坯體內(nèi)燃料燒成的快慢,對于穩(wěn)定燒成溫度有著直接影響,要注意保持熱量平衡,讓燃料在燒成帶燃燒的熱量與維護燒成溫度所需的熱量相等;另一方面控制制品的降溫速度,以消除晶型轉(zhuǎn)化產(chǎn)生體積變化對制品的不良影響。

2.3進出車速度

合理進出車能夠有效保證燒成時各帶長度,是穩(wěn)定焙燒窯內(nèi)各帶位置的重要手段,可有效防止各帶在窯的長度方向上產(chǎn)生“漂移”現(xiàn)象。當然,進出車除嚴格執(zhí)行焙燒操作制度外,必須配有適當?shù)娘L量調(diào)節(jié)。

綜上所述,煤矸石制空心磚焙燒溫度控制難度較大,要想做到得心應手,還需不斷實踐,不斷探索。

內(nèi)容來源于百度

電話:0537-8726655

手機:15554406518

微信:zwpt123

地址:山東省金鄉(xiāng)縣智慧產(chǎn)業(yè)園