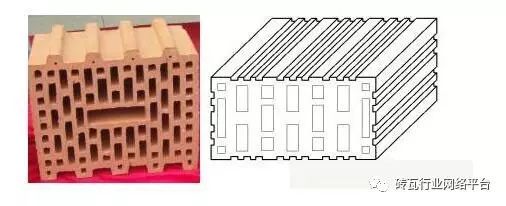

國家標(biāo)準(zhǔn)GB13544--2011“燒結(jié)多孔磚和多孔砌塊”及GB13545--2014“燒結(jié)空心磚和空心砌塊”中所給出的磚(包括砌塊,以下同)的四個(gè)非切割面上都有凹槽,見圖1

圖 1

燒結(jié)多孔磚和空心磚(砌塊)的外形圖上這些凹槽的作用是為了增加磚和砌筑砂漿之間或是與粉刷層的粘合力,以保證砌體的整體性和強(qiáng)度,十分必要。

凹槽方向大多和泥條前進(jìn)方向一致,平行排列于磚的四個(gè)面上。少數(shù)為斜紋等距排列,也有交叉斜紋,在光面上構(gòu)成菱形花紋,習(xí)慣稱之為“壓花”。

平行排列的最外邊的凹槽與磚的棱邊留有10~15mm寬沒有凹槽,以保護(hù)磚的四棱完整和棱邊的強(qiáng)度,但斜紋凹槽例外。

1、凹槽的形狀。凹槽的斷面有圓弧形的,槽口寬度常為10mm,深5mm左右,相鄰兩槽的凈空間距和槽口寬度一樣,形成密集形的窄型凹槽。另一種凹槽的斷面為矩形,槽深約3mm左右,寬度從幾毫米到20mm都有,相鄰兩凹槽的凈空間距和凹槽寬度相同。

還有少量凹槽的寬度和深度都只有2mm左右,相鄰兩凹槽的間距約為20mm,在磚面上構(gòu)成像細(xì)麻繩一樣的斜紋,或交叉的花紋,已失去凹槽的實(shí)際作用,常稱之為“壓花”。

2、凹槽的成型方法有:機(jī)口內(nèi)成型和機(jī)口外成型兩種,使用較多的是機(jī)口內(nèi)成型。

機(jī)口內(nèi)成型是把機(jī)口最終的一組襯條(也稱襯皮)做成和磚面凹槽相對(duì)應(yīng)的“凸齒”嵌在機(jī)口的出口處,使擠出的泥條的四個(gè)面上都擠出凹槽。此種“帶齒襯條”以前由磚廠自制,在鐵皮上焊以直徑符合凹槽的每根40mm長的鋼絲制成,但很難保證凹槽質(zhì)量。現(xiàn)在則由專業(yè)工廠,以耐磨鋼材或耐磨陶瓷制成,分別適用于各種凹槽的耐磨襯條,供磚廠選用,可稱之為凹槽成型的“模具”,十分方便。

機(jī)口外成型凹槽,是在擠出泥條的四面“刻”出凹槽,有兩種方法:一種是“刮”出凹槽,即在機(jī)口的出口的四周鑲以和凹槽完全對(duì)應(yīng)的“梳子鐵皮”,泥條一出來就被梳齒“刮”出凹槽。雖然方便,但已把泥條的“皮膚”刮破,給磚坯在干燥過程中沿“傷口”開裂留下了隱患;另一種是“壓出”凹槽,是在切條機(jī)的泥床的四周安裝“壓花滾筒”,讓泥條從四周的壓花滾筒中穿過時(shí)被擠壓出和壓花滾筒相對(duì)應(yīng)的花紋(凹槽)。

壓花滾筒為圓柱形,可圍繞滾筒軸自由旋轉(zhuǎn),滾筒表面加工出寬、高各2mm左右的平行環(huán)棱以滾壓出直條花紋。如加工成螺旋形的棱,則可以滾壓出斜紋,或交叉成菱形的花紋。

盡管壓花滾筒比“刮”凹槽梳子板復(fù)雜得多,但它對(duì)泥條表面的“皮膚”是滾動(dòng)摩擦,使用壽命長,一付滾筒生產(chǎn)數(shù)千萬塊磚(折普通產(chǎn)量)沒什么問題,而且對(duì)泥條表面“皮膚”傷害較小,且還有進(jìn)一步規(guī)范泥條外形的作用。

它的不足之處是:

?只能擠壓出2mm左右的細(xì)紋,不成為所需要的凹槽,砌筑的砂漿很難擠入,更起不到“提高磚與砌筑砂漿粘結(jié)能力”的作用;

磚面被擠壓出來的紋理不一致,在泥條中有與滾筒成垂直方向的壁(肋)時(shí)擠壓出的紋理較深,而空心磚孔壁中段紋理較淺,有時(shí)還出現(xiàn)孔壁中段產(chǎn)生凹陷變形。

所以筆者以為:這種方法用于在多孔磚的表面加工裝飾性的花紋更為有利。

3、“凹槽裂紋”:生產(chǎn)中發(fā)現(xiàn)磚的凹槽底部,特別是矩形斷面凹槽的兩角多出現(xiàn)穿透磚壁的裂紋,裂紋走向和凹槽一樣,長度從數(shù)十毫米到貫穿磚的全長成為廢品,我們稱之為“凹槽裂紋”,調(diào)查發(fā)現(xiàn),這些裂紋多在干燥后已經(jīng)出現(xiàn),焙燒后更為嚴(yán)重。

● 機(jī)口外成型的凹槽裂紋比機(jī)口內(nèi)成型的多,而采用“梳子”刮出來的則更為嚴(yán)重;

● 機(jī)口內(nèi)成型凹槽的裂紋則是矩形斷面凹槽的裂紋比弧形凹槽的裂紋多;

● 同樣情況下,較深的凹槽比較淺的凹槽的裂紋多;

● 對(duì)于矩形斷面的凹槽新成型模具所造成的裂紋較多,同一模具用舊了,裂紋有所減少。

弧形斷面的凹槽很少出現(xiàn)凹槽裂紋。這是因?yàn)椋?/span>

● 機(jī)口外成型凹槽要刮(擠)破泥條的“皮膚”,容易撕裂。這就和一根完好的鐵絲不容易折斷,而一根有“傷口”的鐵絲,彎幾下就斷了,是一個(gè)道理。機(jī)口外成型“刮”出來的凹槽比滾壓出來的凹槽深,對(duì)泥條“皮膚”的傷害更大,所以凹槽裂紋也更多;

● 較深的凹槽,使磚壁厚度的變化較大,在干燥時(shí)較薄的地方干了,要收縮,較厚的地方還沒干透,收縮較少,泥料的彈性系數(shù)極小,被不同的干燥收縮力撕裂;

● 新的凹槽成型模具“棱角分明”,矩形斷面凹槽的兩個(gè)“死角”兩邊收縮的方向互成900拉裂槽角形成裂紋。模具用舊了棱角磨圓了,凹槽兩邊的“死角”變成了圓角,應(yīng)力集中的現(xiàn)象小了,凹槽裂紋也就少了。

4、針對(duì)上述情況筆者以為在加工磚表面凹槽時(shí)宜:

● 用機(jī)口內(nèi)成型的方法較好;

● 矩形斷面凹槽的兩角應(yīng)做成圓角,圓角半徑宜大于2mm并小于凹槽的深度,為此模具的棱邊應(yīng)倒倒圓,至少也必須做成2×450的倒角;

● 凹槽深度不宜大于該磚壁厚的三分之一,以免其壁厚懸殊太大,干燥時(shí)收縮不勻,撕裂凹糟,人工干燥室的初期干燥段宜采用較平緩的升溫曲線和脫水曲線;

● 弧形斷面的凹槽,沒有“死角”也就沒有應(yīng)力集中現(xiàn)象,所以很少出現(xiàn)凹槽裂紋。

5、凹槽布置及斷面。

砌筑砂漿和磚結(jié)合的理想狀態(tài)是:砌筑砂漿填滿磚的凹槽,凝固后兩者互相咬住永不分離。從這個(gè)意義上講,磚面的凹槽多一點(diǎn)更好,即以密集型排列的多槽,窄槽為佳,但實(shí)際情況并非如此。

觀察倒塌的建筑物的多孔磚塊和空心磚塊時(shí)發(fā)現(xiàn),寬度小于4mm的凹槽里幾乎沒有砌筑砂漿的蹤跡,寬度為6mm的凹槽里砌筑砂漿留下的痕跡也很少,寬度10~12mm及以上的凹槽槽底才能較多地留有砌筑砂漿。這是因?yàn)槠鲋皾{都有一定稠度,尤其在采用“擺磚法”砌筑擺磚時(shí),砂漿極難自動(dòng)進(jìn)入凹槽。太窄的凹槽不僅沒有起到增加磚體與砌筑砂漿的接觸面積形成扣榫,互相咬住提高建筑物整體性的作用,反而由于兩者的有效接觸面積減少,降低了建筑物的整體性能。因此,筆者以為凹槽寬度宜大于10mm。砌磚時(shí)宜采用“擠漿法”施工以充分發(fā)揮凹槽的作用提高建筑物的可靠性。

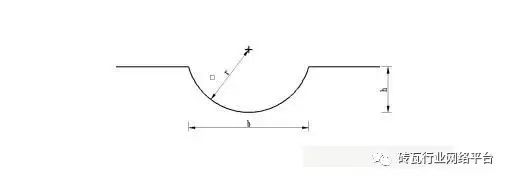

如上所述,弧形斷面的凹槽少有發(fā)現(xiàn)凹槽裂紋,對(duì)于較寬又較淺的凹槽更無法采用半個(gè)圓周的弧形,在設(shè)計(jì)凹槽時(shí)往往是先確定了凹槽的寬度和深度,此時(shí)的凹槽的圓弧半徑如下(圖2):

圖2 凹槽圓弧半徑的計(jì)算

設(shè):凹槽的寬度為b,深度為h,圓弧的曲率半徑為r,則用文字描述時(shí)則是“半寬乘半寬,除以高再加高,打個(gè)對(duì)折后,就是半徑了”。

此式可用平面幾何加以證明。如槽寬b=12mm, 槽深h=3mm代入上式則圓弧的曲率半徑r

為:7.5mm

如果把上述12×3的弧形凹槽改為12×3的兩角完全倒圓的斷面的凹槽,則凹槽與砌筑砂漿的接觸面積更大,結(jié)合性能也會(huì)更好。

6、建議在下次修訂國家標(biāo)準(zhǔn)GB13544和GB13545時(shí)結(jié)合生產(chǎn)和使用的具體情況,對(duì)磚(砌塊)上的表面凹槽給出一些相關(guān)的技術(shù)規(guī)定。

內(nèi)容來源于百度

電話:0537-8726655

手機(jī):15554406518

微信:zwpt123

地址:山東省金鄉(xiāng)縣智慧產(chǎn)業(yè)園